در باره دستگاه بست کمربندی پلاستیکی بیشتر بدانید و اگر قصد خرید این دستگاه را دارید این مطلب میتواند کمک مهمی برای شما باشد پس به دقت بخوانید.

ماشینهای قالبگیری تزریقی اجزای زیادی دارند و در پیکربندیهای مختلف از جمله پیکربندی افقی و پیکربندی عمودی موجود هستند.

با این حال، صرف نظر از طراحی آنها، تمام ماشین های قالب گیری تزریقی از منبع تغذیه، واحد تزریق، مونتاژ قالب و واحد گیره برای انجام چهار مرحله از چرخه فرآیند استفاده می کنند.

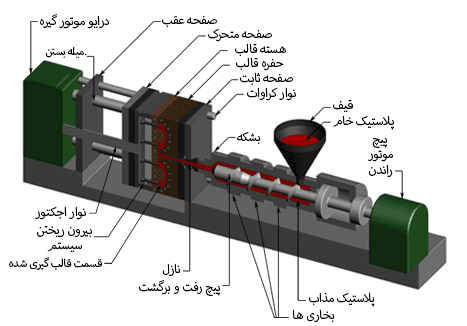

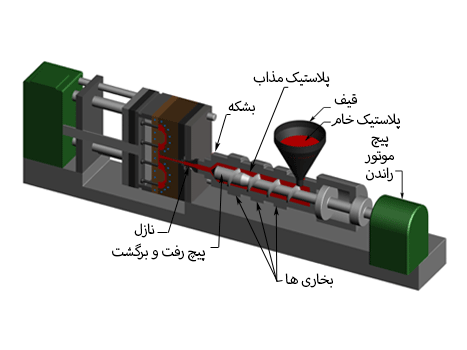

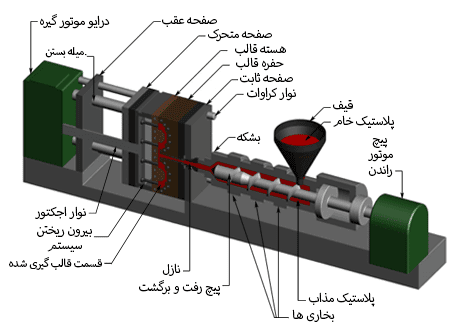

واحد تزریق

واحد تزریق هم وظیفه گرم کردن و هم تزریق مواد را به داخل قالب دارد. اولین قسمت این دستگاه قیف است، ظرف بزرگی که پلاستیک خام در آن ریخته می شود. قیف دارای یک کف باز است که به مواد اجازه می دهد به داخل بشکه تغذیه شوند.

بشکه حاوی مکانیزم گرم کردن و تزریق مواد به داخل قالب است. این مکانیسم معمولاً یک انژکتور رم یا یک پیچ رفت و برگشتی است. یک رم انژکتور مواد را از طریق یک بخش گرم شده با یک رام یا پیستون که معمولاً از طریق هیدرولیک تغذیه می شود به جلو می برد.

امروزه روش رایج تر استفاده از پیچ رفت و برگشتی است. یک پیچ رفت و برگشتی مواد را با چرخش و لغزش به صورت محوری به جلو حرکت میدهد و با موتور هیدرولیک یا الکتریکی کار میکند. مواد از قیف وارد شیارهای پیچ می شود و با چرخش پیچ به سمت قالب پیش می رود.

در حالی که پیشرفته است، مواد توسط فشار، اصطکاک و گرم کننده های اضافی که پیچ رفت و برگشتی را احاطه کرده اند ذوب می شوند. سپس پلاستیک مذاب به سرعت از طریق نازل در انتهای بشکه با افزایش فشار و حرکت رو به جلو پیچ به داخل قالب تزریق می شود.

این فشار فزاینده اجازه می دهد تا مواد بسته بندی شده و به زور در قالب نگهداری شوند. هنگامی که مواد در داخل قالب جامد شدند، پیچ می تواند جمع شود و برای عکس بعدی با مواد بیشتری پر شود.

دستگاه قالب گیری تزریقی – واحد تزریق

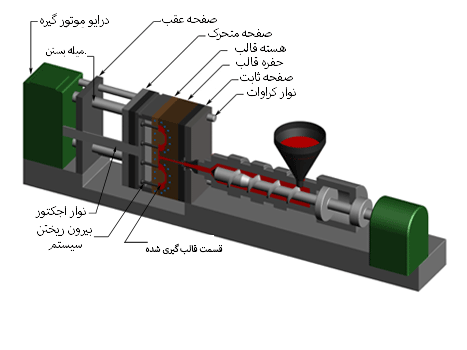

واحد بستن

قبل از تزریق پلاستیک مذاب به داخل قالب، ابتدا باید دو نیمه قالب توسط واحد گیره محکم بسته شوند. هنگامی که قالب به دستگاه قالب گیری تزریقی متصل می شود، هر نیمه به یک صفحه بزرگ، به نام صفحه، ثابت می شود.

نیمه جلویی قالب، که حفره قالب نامیده می شود، روی یک صفحه ثابت نصب شده و با نازل واحد تزریق در یک راستا قرار می گیرد. نیمه پشتی قالب که هسته قالب نامیده می شود، روی یک صفحه متحرک نصب شده است که در امتداد میله های کراوات می لغزد.

موتور بست هیدرولیکی میله های گیره ای را فعال می کند که صفحه متحرک را به سمت صفحه ثابت فشار می دهد و نیروی کافی برای بسته نگه داشتن قالب در حین تزریق مواد و متعاقباً سرد شدن اعمال می کند.

پس از گذشت زمان خنک سازی لازم، قالب توسط موتور گیره باز می شود. یک سیستم جهشی که به نیمه پشتی قالب متصل است، توسط میله اجکتور فعال می شود و قسمت جامد شده را از حفره باز بیرون می راند.

دستگاه قالب گیری تزریقی - واحد بستن

مشخصات ماشین

ماشینهای قالبگیری تزریقی معمولاً با تناژ نیروی گیرهای که ارائه میکنند مشخص میشوند. نیروی گیره مورد نیاز با توجه به ناحیه پیش بینی شده قطعات در قالب و فشاری که ماده با آن تزریق می شود تعیین می شود. بنابراین، بخش بزرگتر به نیروی گیره بزرگتری نیاز دارد.

همچنین، مواد خاصی که نیاز به فشار تزریق بالا دارند ممکن است به ماشینهای تناژ بالاتری نیاز داشته باشند. اندازه قطعه باید با سایر مشخصات دستگاه مانند ظرفیت شات، ضربه گیره، حداقل ضخامت قالب و اندازه صفحه مطابقت داشته باشد.

قطعات قالبگیری تزریقی میتوانند از نظر اندازه بسیار متفاوت باشند و بنابراین به این اقدامات نیاز دارند تا محدوده بسیار زیادی را پوشش دهند. در نتیجه، ماشینهای قالبگیری تزریقی به گونهای طراحی شدهاند که هر کدام محدوده کوچکی از این طیف وسیعتر از مقادیر را در خود جای دهند.

مشخصات نمونه در زیر برای سه مدل مختلف (Babyplast، Powerline و Maxima) دستگاه قالب گیری تزریقی که توسط سینسیناتی میلاکرون ساخته شده اند نشان داده شده است.

بیبی پلاست پاورلاین ماکسیما

نیروی گیره (تن) ۶.۶ ۳۳۰ ۴۴۰۰

ظرفیت شلیک (اونس) ۰.۱۳ - ۰.۵۰ ۸ - ۳۴ ۴۱۳ - ۱۰۵۴

ضربه گیره (اینچ) ۴.۳۳ ۲۳.۶ ۱۳۳.۸

حداقل ضخامت قالب (اینچ) ۱.۱۸ ۷.۹ ۳۱.۵

اندازه صفحه (اینچ) ۲.۹۵ x 2.95 40.55 x 40.55 122.0 x 106.3

دستگاه قالب گیری تزریقی

ابزار

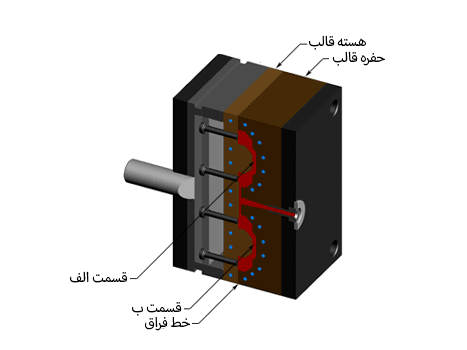

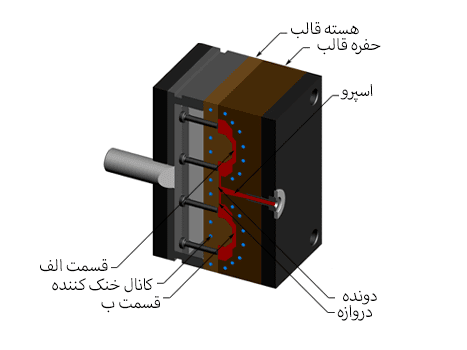

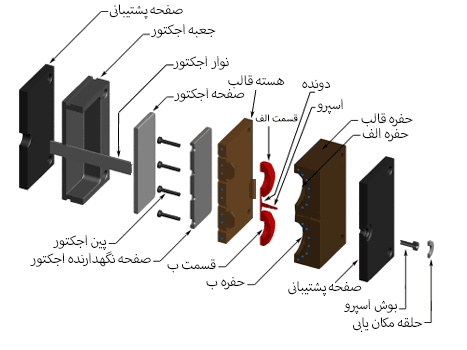

فرآیند قالبگیری تزریقی از قالبهایی استفاده میکند که معمولاً از فولاد یا آلومینیوم ساخته میشوند، به عنوان ابزار سفارشی. قالب دارای اجزای زیادی است، اما می توان آن را به دو نیمه تقسیم کرد.

هر نیمه در داخل دستگاه قالب گیری تزریقی وصل می شود و نیمه پشتی آن اجازه می دهد تا قالب بلغزد تا بتوان قالب را در امتداد خط جداسازی قالب باز و بسته کرد. دو جزء اصلی قالب عبارتند از: هسته قالب و حفره قالب. هنگامی که قالب بسته می شود،

فضای بین هسته قالب و حفره قالب، حفره قطعه را تشکیل می دهد که با پلاستیک مذاب پر می شود تا قطعه مورد نظر ایجاد شود. گاهی اوقات از قالب های چند حفره ای استفاده می شود که در آن دو نیمه قالب چندین حفره یکسان را تشکیل می دهند.

نمای کلی قالب

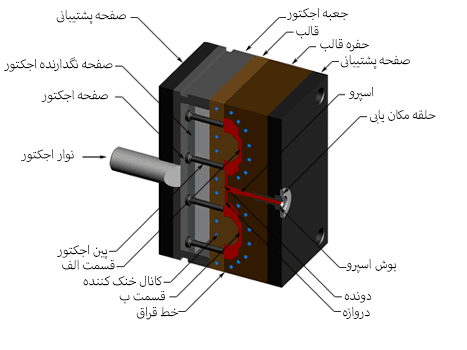

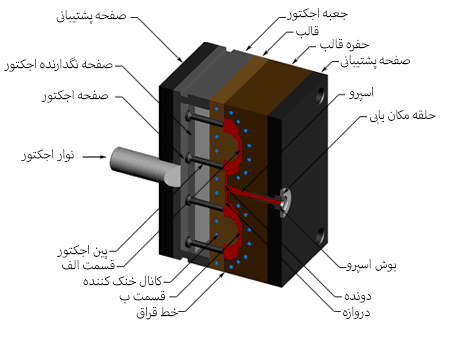

پایه قالب

هسته قالب و حفره قالب هر کدام بر روی پایه قالب نصب می شوند که سپس به صفحات داخل دستگاه قالب گیری تزریقی ثابت می شود. نیمه جلوی پایه قالب شامل یک صفحه نگهدارنده است که حفره قالب به آن متصل می شود،

بوش اسپرو که مواد از نازل به داخل آن جریان می یابد، و یک حلقه مکان یابی، به منظور تراز کردن پایه قالب با نازل. نیمه پشتی پایه قالب شامل سیستم تخلیه، که هسته قالب به آن متصل است، و یک صفحه پشتیبانی می شود.

هنگامی که واحد گیره نیمه های قالب را جدا می کند، میله اجکتور سیستم جهش را فعال می کند. میله اجکتور صفحه اجکتور را به سمت جلو در داخل جعبه اجکتور فشار می دهد که به نوبه خود پین های اجکتور را به داخل قسمت قالب گیری شده فشار می دهد.

پین های اجکتور قسمت جامد شده را از حفره باز قالب خارج می کنند.

پایه قالب

کانال های قالب

برای اینکه پلاستیک مذاب به داخل حفره های قالب جاری شود، کانال های متعددی در طراحی قالب ادغام شده است. ابتدا پلاستیک مذاب از طریق اسپرو وارد قالب می شود. کانال های اضافی، به نام رانر، پلاستیک مذاب را از اسپرو به تمام حفره هایی که باید پر شوند، حمل می کنند.

در انتهای هر دونده، پلاستیک مذاب از طریق دروازه ای وارد حفره می شود که جریان را هدایت می کند. پلاستیک مذابی که در داخل این رانرها جامد می شود به قطعه متصل می شود و پس از بیرون ریختن قطعه از قالب باید جدا شود.

با این حال، گاهی اوقات از سیستمهای رانر داغ استفاده میشود که به طور مستقل کانالها را گرم میکنند و اجازه میدهند مواد موجود در آن ذوب شده و از قطعه جدا شوند.

نوع دیگری از کانال هایی که در قالب تعبیه می شود کانال های خنک کننده هستند. این کانالها به آب اجازه میدهند تا از دیوارههای قالب، مجاور حفره عبور کند و پلاستیک مذاب را خنک کند.

کانال های قالب

طراحی قالب

علاوه بر رانرها و گیت ها، مسائل طراحی دیگری نیز وجود دارد که باید در طراحی قالب ها در نظر گرفته شود. اولاً، قالب باید به پلاستیک مذاب اجازه دهد تا به راحتی در تمام حفره ها جریان یابد.

به همان اندازه مهم است که قسمت جامد شده از قالب حذف شود، بنابراین باید یک زاویه کششی روی دیواره های قالب اعمال شود. طراحی قالب همچنین باید هر گونه ویژگی پیچیده روی قطعه را در خود جای دهد، مانند زیر بریدگی یا نخ، که به قطعات قالب اضافی نیاز دارد.

اکثر این دستگاه ها از طریق کناره قالب به داخل حفره قطعه می لغزند و به همین دلیل به اسلایدها یا اعمال جانبی معروف هستند. متداولترین نوع عمل جانبی، یک هسته جانبی است که امکان قالبگیری زیرانداز خارجی را فراهم میکند. دستگاههای دیگر از انتهای قالب در جهت جداسازی وارد میشوند،

مانند بالابرهای هسته داخلی، که میتوانند یک آندرکات داخلی ایجاد کنند. برای قالبگیری رزوهها در قطعه، به یک دستگاه بازکن نیاز است که پس از شکلگیری رزوهها میتواند از قالب خارج شود.

قالب - بسته

آدرس ایمیل :

آدرس ایمیل :